Шпилечные соединения являются одним из распространенных способов соединения деталей в машиностроении. Они обеспечивают прочность и надежность сборки, что делает их популярным выбором при проектировании механизмов и конструкций.

Программа Компас 3D предоставляет удобные инструменты для создания шпилечных соединений. С их помощью можно легко и точно моделировать шпильки и отверстия, определяя размеры и параметры соединения.

В этой статье мы рассмотрим методы создания шпилечного соединения в программе Компас 3D, шаг за шагом объясним процесс создания соединения и настройки параметров для достижения оптимального результата.

Основные этапы создания шпилечного соединения в Компас 3D:

- Открыть сборку, в которой необходимо создать шпилечное соединение.

- Выбрать инструмент "Сборочные операции" в панели инструментов.

- Выбрать "Шпилька" из списка возможных операций для создания соединения.

- Указать детали, между которыми будет создано соединение - базовую и зависимую деталь.

- Указать желаемое положение шпильки и параметры соединения (диаметр, шаг резьбы и т.д.).

- Провести операцию по созданию шпилечного соединения.

- Проверить соединение на правильность и совместимость деталей.

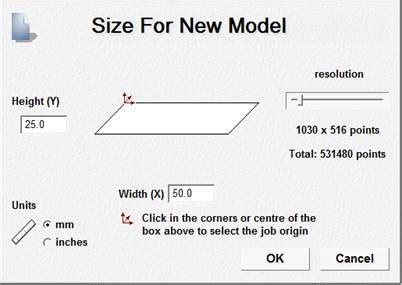

Создание нового проекта

Для того чтобы создать новый проект в программе Компас 3D, следует выполнить следующие шаги:

1. Откройте программу Компас 3D.

2. Нажмите на кнопку "Файл" в верхнем меню программы.

3. В выпадающем меню выберите пункт "Создать новый проект".

4. В появившемся окне укажите название нового проекта и выберите тип проекта (деталь, сборка и т.д.).

5. Нажмите кнопку "Создать".

Теперь у вас есть новый проект, в который можно приступать к работе!

Выбор материала для деталей

Углеродистая сталь хорошо поддается обработке и имеет отличные механические свойства, что позволяет создавать долговечные и надежные шпильки. Помимо углеродистой стали, можно также использовать нержавеющую сталь или титан. Нержавеющая сталь обладает высокой коррозионной стойкостью, а титан – низким весом и химической инертностью.

Важно учитывать требования к деталям, исходя из условий эксплуатации и назначения конструкции. Правильный выбор материала поможет обеспечить долговечность и надежность шпилечного соединения, а также улучшить общие характеристики изделия.

Моделирование основной детали

Далее создайте контур основной детали с помощью инструмента "Контур". Определите размеры и форму детали в соответствии с требованиями конструкции. Затем добавьте отверстия для шпилек с помощью инструмента "Отверстие". Выберите соответствующие параметры для шпилек и укажите их расположение на детали.

После завершения моделирования основной детали необходимо сохранить документ и подготовить его к дальнейшей работе с шпильками и другими деталями шпилечного соединения в программе Компас 3D.

Создание винта-шпильки

Шаг 1: Запустите программу Компас 3D и откройте чертеж, где необходимо создать винт-шпильку.

Шаг 2: Нажмите на пункт меню "Вставка" и выберите "Эскиз".

Шаг 3: Нарисуйте профиль винта-шпильки на плоскости, указав необходимые размеры.

Шаг 4: Нажмите на пункт меню "Экструзия" и выберите опцию "Выдавливание".

Шаг 5: Укажите параметры выдавливания (длину, направление) и подтвердите действие.

Шаг 6: Внесите необходимые изменения в созданный объект, при необходимости.

Шаг 7: Сохраните проект и проверьте созданный винт-шпильку на соответствие требованиям чертежа.

Создание шпилечного соединения в программе Компас 3D

Для начала создания шпилечного соединения необходимо выбрать соответствующие элементы деталей, которые будут соединены. Затем, используя инструменты программы, задайте параметры и расположение шпилек и отверстий на деталях.

Важно помнить, что правильно выполненное шпилечное соединение обеспечит надежность и прочность конструкции, поэтому следует тщательно следить за корректностью всех параметров и размеров шпилек и отверстий.

После завершения процесса создания шпилечного соединения в программе Компас 3D, можно приступать к их последующей детализации и моделированию, что позволит вам получить готовую проектную документацию для изготовления деталей.

Проверка соединения на прочность

После создания шпилечного соединения в программе Компас 3D необходимо провести проверку на прочность. Для этого можно использовать различные инструменты и методы:

- Статический анализ: можно выполнить расчеты напряжений и деформаций в соединении, чтобы оценить его прочность.

- Метод конечных элементов (МКЭ): с помощью этого метода можно провести более детальное и точное моделирование поведения соединения под различными нагрузками.

- Физические испытания: после проектирования и моделирования соединения, рекомендуется провести физические испытания на прочность соединения под определенными условиями нагрузки.

Проверка соединения на прочность является важным этапом проектирования и обеспечивает безопасность и надежность конструкции.

Расчет нагрузок на шпилечное соединение

Шпилечное соединение применяется для передачи крутящего момента и приложения осевой нагрузки. При проектировании шпилечного соединения необходимо учитывать нагрузки, которым оно будет подвергаться.

Осевая нагрузка - это сила, действующая параллельно оси соединения. Она может вызывать растяжение или сжатие шпильки. Для расчета необходимо учитывать характер нагрузки и условия эксплуатации.

Крутящий момент - это момент сил, стремящихся вызвать вращение деталей вокруг оси соединения. Он приводит к изгибным напряжениям в шпильке. Расчет крутящего момента важен для выбора подходящего диаметра и материала шпильки.

При проведении расчета нагрузок на шпилечное соединение необходимо учитывать динамические и статические нагрузки, а также фактор безопасности, чтобы обеспечить надежность соединения.

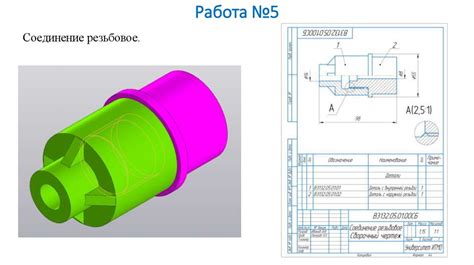

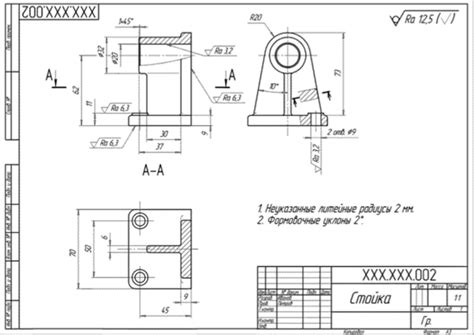

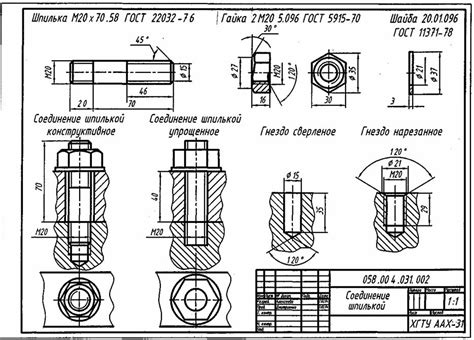

Оформление чертежа детали с шпилечным соединением

После создания шпилечного соединения в программе Компас 3D и проверки его правильности, необходимо оформить чертеж детали. Для этого следует следовать определенным правилам и рекомендациям:

1. На чертеже должны быть указаны параметры шпилечного соединения: диаметры отверстий и шпилек, высота шпилек, количество и расположение шпилек.

2. Важно обозначить на чертеже все необходимые размеры и параметры детали, а также места расположения шпилек.

3. Линии отрывов и обозначения углов должны быть четкими и читаемыми для удобства производства детали.

4. Размещение обозначений и размеров на чертеже должно быть продуманным и удобным для понимания.

5. Рекомендуется добавить спецификацию к чертежу, где указать материал детали, требования к поверхностной обработке и другие важные параметры.

Оформление чертежа детали с шпилечным соединением играет важную роль в процессе производства и помогает избежать ошибок при изготовлении. Правильно выполненный чертеж облегчает понимание конструкции и обеспечивает точное воспроизведение детали в реальности.

Вопрос-ответ